锅炉节能技术

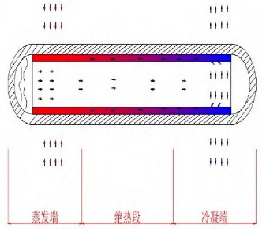

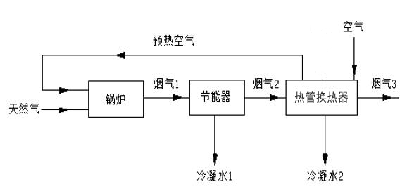

低温热管换热器烟气全热深度回收技术

特殊设计的低温热管换热器,预热空气系统与燃烧器的结合,炉膛高效换热和抑制NOx生成,烟气冷凝水的极限回收及自控系统。综合起来,将低温烟气中的显热和潜热进行深度回收以及低NOx排放,有无节能器的场景和已经完成燃烧器低氮改造的场景均可采用本技术。

采用本技术锅炉热效率可达105%以上,相比常规燃烧方式锅炉热效率提高13%左右,同时将天然气燃烧产生的水最大限度地冷凝回收(高达80%左右,受环境空气和烟气饱和含湿量限制),节能、节水效果十分显著。

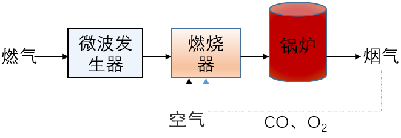

燃气微波催化与燃烧曲线优化技术

将燃气通过含定制含催化的微波发生器,使得燃气电离成为若干个自由基,再通过与燃烧器的空气进行预混后,到达锅炉内与氧进行反应,由于被电离后,自由基与氧更加容易结合,燃烧的也更加完全,燃烧效率也得到充分提高,同时自由基对NOx的还原也降低NOx排放。

1. 通过对排放烟气成分的监测反馈于燃烧器,对燃烧器进行空气与燃气比例的调节,可对燃烧器的燃烧曲线进行优化调整。通过调制催化剂,整合制备含催化的微波发生器,优化获得最佳的燃烧和低氮排放效果。

2. 微波催化将部分液化石油气转化为C2H5、C2H3、CH3、CH2、CH和H自由基等,减少烟气CO排放50%以上。

3. 加入微波催化前NOx浓度为55ppm,加入微波催化之后,测试得其浓度为38ppm,NOx下降约31%。

催化燃烧及锅炉受热面节能涂料技术

催化燃烧

燃料在催化剂表面进行的完全氧化反应。 在催化燃烧反应过程中,反应物在催化剂表面形成低能量的表面自由基,生成振动激发态产物,并以红外辐射方式释放出能量;在反应完全进行的同时,通过催化剂的选择性来有效地抑制生成有毒有害物质的副反应发生,基本上不产生或很少产生NOx、CO和HC等污染物。

催化燃烧特点 高效节能技术;

低CO控制技术;

低NOx控制技术;

低噪声控制技术。

节能涂料工作机理

涂料体系内部采用过渡族元素氧化物和氧化锆、硅酸盐耐火材料,通过高温掺杂形成的固溶体,既增加了杂质能级,提高红外辐射系数,又保持了相应的耐热性、高强度、耐腐蚀性、耐磨性等优异性能,提高涂层的整体强度和致密性。稀土元素氧化物的掺入能提高反应物的活性,同时也是掺杂和稳定涂层结构的优选材料。

节能涂料特点

采用无机硅酸盐复合体系作为成膜物质,加入过渡族元素氧化物、氧化锆、稀土氧化物等填料,在600℃至1600℃范围内都能保证95%以上的辐射率,大大增强辐射换热效果;固化成型涂膜具有良好较高且稳定的红外发射率,耐温性能稳定,高温下辐射率强、耐蚀性好、硬度高、耐磨性能优。

典型用途

陶瓷窑炉、炉膛、锅炉内衬,淬火炉,环形炉,燃气锅炉,电厂锅炉水冷壁等的高温受热面,实现高效节能、耐高温和防腐。

高温低氧的内循环低氮燃烧技术

技术原理

空气从进气口进入空气分配室内,然后进入引射通道中,引射通道中的空气喷出后,在引射室内形成负压,该负压使回流烟气就经回流烟气通道也进入引射室内,回流烟气与空气一起进入混合室内,由于回流烟气与空气的混合作用,从混合室喷入炉膛的混合气体的氧浓度大大降低,可降低到15%以下,当混合气体与燃料混合燃烧时,污染物NOx的生成会因氧浓度的大幅降低而被抑制,同时混合气体的温度也会因引射作用抽吸回来高温回流烟气而相应提高,提高幅度随空气的温度和引射回流烟气量和温度的变化而变化。

技术特点

1. 高效燃烧和低污染排放,节能减排;无需增加再循环风机,结构简单,成本低廉,有利于对现有燃烧器的改造,施工方便。

2. 污染物NOx排放量可降低50%以上;

3. 回流烟气的再利用,可使烟气中未燃尽组分继续参与燃烧,能进一步提高燃烧效率;

4. 烟气预热空气的热回收利用,排烟损失小,能量利用率高,综合实现了节能降耗和环保。

版权所有 © 工大卓能(天津)科技有限公司 津ICP备2023000144号